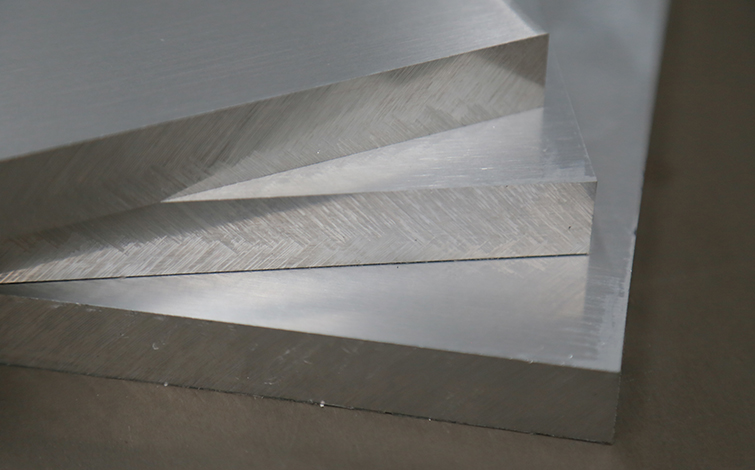

(9)金属压入

定义及特征:金属屑或金属碎片压入板、带材表面。压入物刮掉后呈大小不等的凹陷,破坏了板、带材表面的连续性。

主要产生原因:热轧时辊边道次少,裂边的金属屑或条掉在板面上后被轧入;轧辊粘铝后,其粘铝又被轧在板面上;热轧导轨夹的太紧,带下来的铝屑掉板面上后被压入;圆盘剪切边质量差,产生毛刺掉在带坯上被轧入。

(10)非金属压入

定义及特征:压入板、带表面的非金属夹杂物。非金属压入物呈点状、长条状或不规则形状,颜色随压入物不同而不同。

主要产生原因:生产设备或环境不洁净; 轧制工艺润滑剂不洁净;坯料存在非金属异物;板坯表面有擦划伤,油泥等非金属异物残留在凹陷处;生产过程中,非金属异物掉落在板、带材表面。

(11)印痕(辊印)

定义及特征:板、带材表面存在单个的或周期性的凹陷或凸起。凹陷或凸起光滑。

主要产生原因:轧辊、工作辊、包装涂油辊及板、带表面粘有金属屑或脏物;其他工艺设备(如:压光机、矫直机、给料辊、导辊)表面有缺陷或粘附脏物;套筒表面不清洁、不平整及存在光滑的凸起;卷取时,铝板、带粘附异物。

(12)粘伤

定义及特征:因板间或带材卷层间粘连造成板、带表面呈点状、片状或条状的伤痕。粘伤产生时往往上下板片(或卷层)呈对称性,有时呈周期性。

主要产生原因:热状态下板、带材承受局部压力;冷轧卷取过程中张力过大,经退火产生;热轧卷取时张力过大。

(13)油污

定义及特征:板、带材表面的油性污渍。

主要产生原因:板、带材表面残留的轧制油与灰尘、铝粉或杂物混合形成;轧制油中混有高粘度润滑油。

(14)腐蚀

定义及特征:板、带材表面与周围介质接触,发生化学或电化学反应后在板、带表面产生局部破坏的现象。腐蚀板、带材表面失去金属光泽,严重时在表面产生灰白色的腐蚀产物。

主要产生原因:板、带生产、包装、贮存、运输不当,由于气候潮湿或水滴浸润表面;工艺润滑剂中含有水份或呈碱性;压缩空气及测厚仪含有水份。

(15)油斑

定义及特征:残留在板、带上的油污,经退火后形成的淡黄色、棕色,黄褐色斑痕。

主要产生原因:轧制油的理化指标不适宜;冷轧吹扫不良,残留油过多,退火过程中,残油的油不能完全挥发;机械润滑油等高粘度油滴在板、带表面,未清除干净。

(16)包铝层错动

定义及特征:热轧时包铝板偏移或横向摆动形成的板、带表面缺陷。该缺陷沿板材边部为整齐的暗带、热处理后呈暗黄色条状痕迹。

主要产生原因:包铝板没有放正;焊合侧边包铝板时辊边量过大,造成包铝板偏移;热轧时铸块送料不正;切边时两边剪切宽度不均,一边剪切量小;焊合压延时压下量小,未焊合上。

如果大家在选购铝材时还有其他疑问,可来电咨询0531-55707779,山东信义通铝业科技有限公司常备库存量大、种类多、规格全,产品涵盖1~8系多个牌号和规格,常备牌号有:1050、1060、1100、2A12、2024、3003、5052、5083、5754、6061、6063、6082、7075、8011等,品质保证,供货及时。